液压系统噪音与振动故障分析及解决策略——以挤压机为例

液压系统在挤压机运行过程中出现噪音大、振动大的问题,是机械设计与制造中常见的故障。针对您提到的油泵部分(包括两台电机分别连接的柱塞泵和叶片泵)故障,以下从原因分析和解决方案两方面展开说明。

一、噪音与振动的主要原因

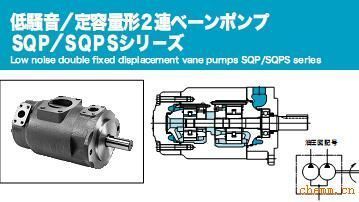

- 油泵问题:柱塞泵和叶片泵可能因内部磨损、间隙过大或泵轴不对中导致异常振动和噪音。柱塞泵的柱塞与缸体间隙不当,或叶片泵的叶片磨损,均会引发压力波动和机械振动。

- 电机连接问题:电机与泵的联轴器不对中、基础螺栓松动或电机轴承损坏,会传递振动到液压系统,加剧噪音。

- 液压元件故障:液压阀(如溢流阀、方向阀)卡滞或磨损,导致压力不稳定,产生液压冲击和振动。油液中混入空气或污染,也会引起气蚀和噪音。

- 系统设计与安装问题:管道支撑不足、管径选择不当或油液粘度不匹配,可能放大振动效应。成套设备中,若元件布局不合理,会形成共振。

二、解决策略与步骤

- 检查油泵:对柱塞泵和叶片泵进行拆解检查,测量关键部件间隙,必要时更换磨损零件。确保泵的进油口无堵塞,并测试泵的出口压力是否稳定。

- 电机与泵的校准:重新对中电机与泵的联轴器,使用激光对中仪提高精度。紧固基础螺栓,并检查电机轴承状态,如有异常及时更换。

- 液压元件维护:清洗或更换故障液压阀,检查油液质量,排除空气和污染物。定期更换过滤器,保持油液清洁。

- 系统优化:加固管道支撑,避免管道振动;检查系统压力设置,避免过高压力导致冲击。在成套设备中,考虑增加减振垫或调整元件布局以避开共振频率。

- 预防措施:建立定期维护计划,包括油液分析、振动监测和元件检查,以早期发现潜在问题。

液压系统噪音与振动问题往往由多因素叠加导致,需从油泵、电机、液压元件及系统设计全方位排查。通过系统诊断和预防性维护,可有效减少故障发生,提升挤压机运行效率。建议与专业液压工程师合作,确保问题彻底解决。

如若转载,请注明出处:http://www.hl-plunger.com/product/7.html

更新时间:2026-03-02 19:09:30